Alcune tecnologie non risultano subito semplici da utilizzare, perciò stiliamo un’Introduzione alla stampa 3D, con l’obiettivo di fornire una guida a chi è alle prime armi o per chi volesse iniziare ad addentrarsi in questo mondo.

Cos’è la STAMPA 3D

La stampa 3D è una tecnologia avveniristica, brevettata nel 1986 dal fisico statunitense Chuck All, che permette di realizzare oggetti tridimensionali a partire da modelli digitali progettati con software appositi come Blender, AutoCAD, NX e Solidworks. È anche possibile scannerizzare l’oggetto che si intende ricreare, per ottenere così immediatamente il modello virtuale.

Una volta definito il progetto, questo viene importato in determinati software che permettono di selezionare le impostazioni esatte per la stampa come spessore degli strati, materiali, dimensioni e velocità. Il prodotto finito sarà eterogeneo, solido e completamente funzionante.

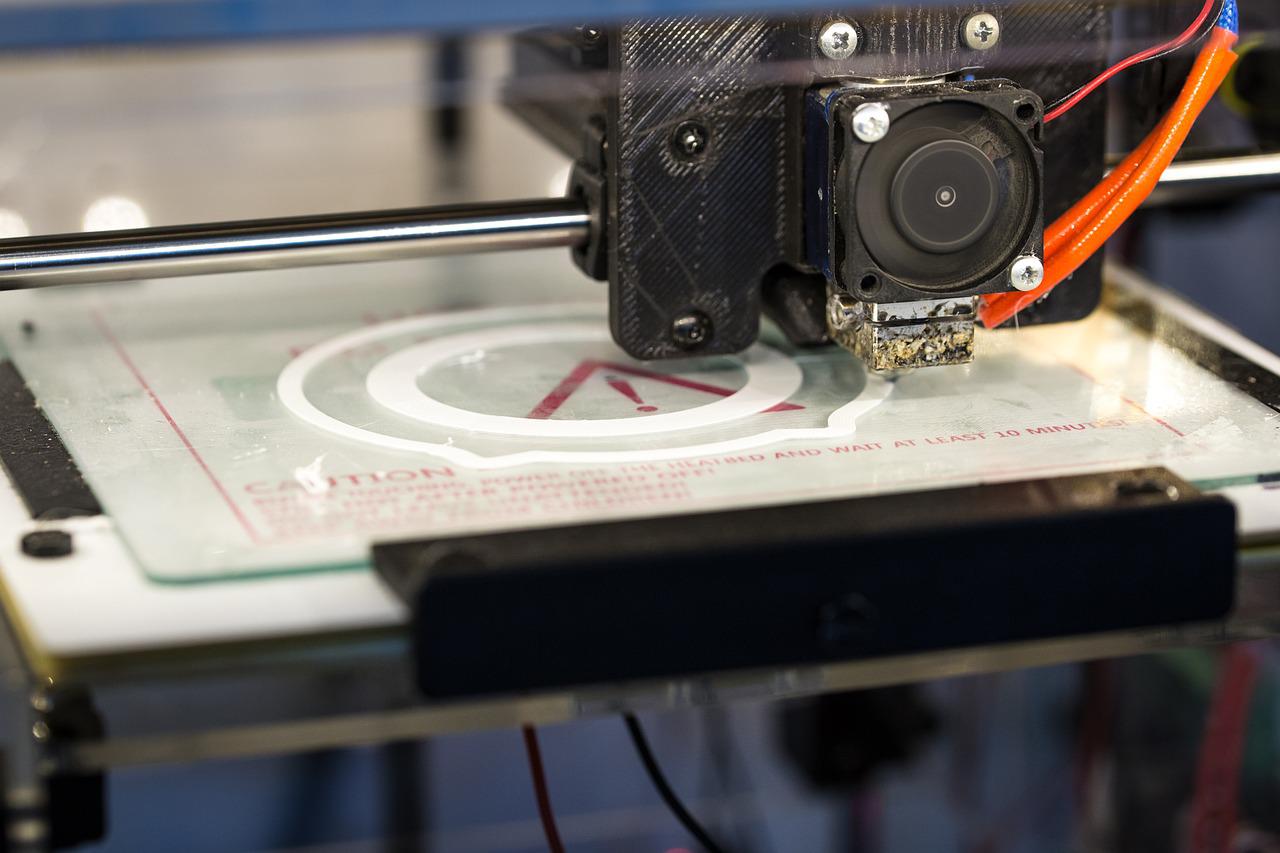

Si può semplificare il concetto pensando le stampanti tridimensionali come stampanti “casalinghe” a getto d’inchiostro che, invece del colore, spruzzano o estrudono materiale che in brevissimo tempo si solidifica. Una testina deposita su un piano un primo sottilissimo strato di materiale seguendo una forma precedentemente definita in fase di progettazione del modello 3D e, strato dopo strato, va a costruire in verticale l’oggetto che vogliamo creare. Ogni oggetto è, infatti, composto da centinaia o migliaia di strati sovrapposti di materiale.

Funzionamento di una STAMPANTE 3D

La tecnica è quella della produzione additiva, che consiste nell’unire e sovrapporre strati e componenti fino ad arrivare all’oggetto finale. In base a come gli strati vengono stampati si possono distinguere diverse tecnologie di stampa 3D.

STAMPA 3D FDM (o modellazione a deposizione fusa)

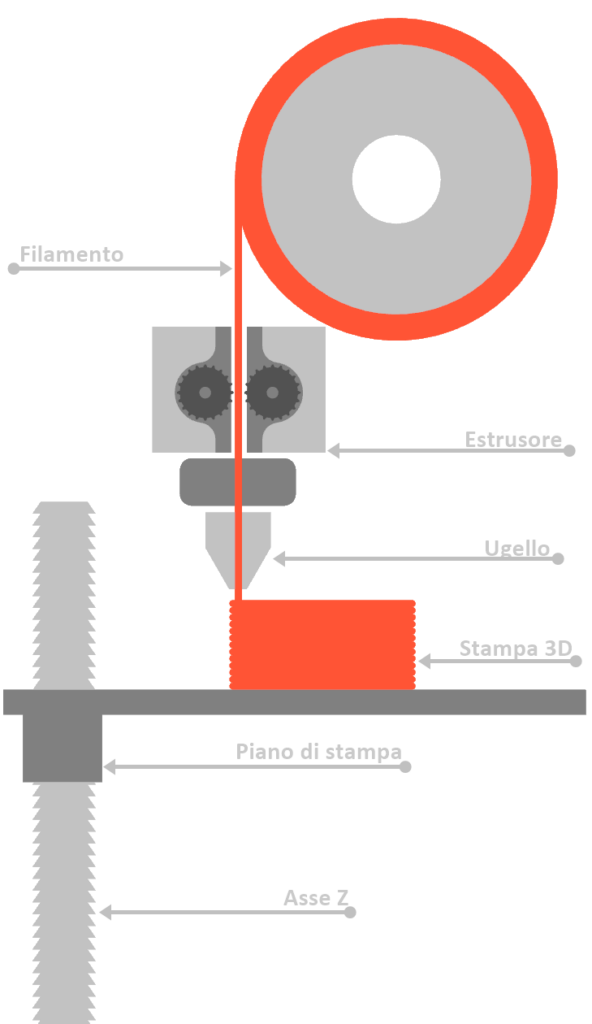

La fabbricazione che impiega filamenti plastici, nota anche come modellazione a deposizione fusa (FDM) è un processo di stampa 3D basato principalmente sull’estrusione di un filamento di materiale termoplastico.

La modellazione a deposizione fusa (FDM) si basa su un ugello che deposita, strato dopo strato, un polimero fuso fino ad arrivare alla composizione del pezzo finale. I polimeri più utilizzati sono l’acido polilattico (PLA) o l’acrilonitrile butadiene stirene (ABS) che permette di creare oggetti più resistenti e flessibili.

Esistono altri materiali come il PET/PETG, nylon, TPU che possono essere stampati con tecnologia FDM.

- Il modello 3D da stampare deve essere disegnato con un software CAD. Il file viene poi suddiviso in numerosi strati, che diventano l’input per la stampante FDM.

- I filamenti sono avvolti in un contenitore ermetico ed estrusi da una testina riscaldata che, spostandosi, li fonde e li deposita su una piattaforma di stampa strato per strato.

- Tipicamente, la testina di stampa si sposta in due dimensioni per creare un intero strato orizzontale, per poi essere di nuovo utilizzata una volta che la piattaforma si è spostata in altezza, per iniziare un nuovo strato.

Materiali FDM comuni

Un punto di forza importante della tecnologia FDM è l’ampia gamma di materiali da utilizzare come i materiali termoplastici di base (ABS e le sue varianti), i materiali tecnici (come PC, PC-ABS) e i termoplastici avanzati (come ULTEM). I materiali si differenziano per proprietà meccaniche, precisione di stampa e costo.

Parametri della stampante FDM

I sistemi FDM più avanzati consentono di modificare diversi parametri di lavorazione. Questi includono la dimensione dello strato e la larghezza della deposizione.

Resistenza degli oggetti

La stampa FDM ha un vantaggio significativo nella produzione di parti riutilizzabili durevoli perché è in grado di stampare con polimeri termoplastici reali usati nello stampaggio ad iniezione.

Precisione

La stampa 3D di modelli con la tecnologia FDM è efficiente per i pezzi di grandi dimensioni. Per i piccoli dettagli, la precisione può essere limitata e talvolta i risultati possono variare.

Anche la scelta del macchinario di stampa 3D è una questione essenziale, perché la precisione dipende dalle impostazioni di calibrazione e di suddivisione degli strati.

Finitura della superficie

Una stampante FDM produce una superficie ruvida con strati facilmente visibili perché lo strato ha un’altezza che parte dai 10 centesimi di millimetro. L’altezza dello strato può essere regolata tipicamente tra 120 e 330 micron.

Flusso di lavoro e facilità d’uso

Il flusso di lavoro per la stampa 3D FDM comprende tre fasi: progettazione, stampa 3D e post-produzione. Si utilizza un software CAD o gli strumenti di scansione 3D per creare modelli, per poi esportarli in un formato di file per la stampa in 3D (normalmente, in formato STL).

La stampa 3D richiede quindi un software per creare i modelli di stampa e dividerli in strati che possano essere stampanti. A differenza di una stampante 3D FDM industriale, una macchina da stampa 3D economica richiede ore di test per impostare le giuste impostazioni di stampa a risoluzioni variabili.

Post-produzione

Al termine della stampa è necessario rimuovere i supporti creati per dare forma agli oggetti. I supporti possono essere fatti di materiali solubili o insolubili. Nel primo caso, è sufficiente immergere l’oggetto nella soluzione adatta. Nel secondo, il materiale può essere spezzato a mano o tagliato, facendo attenzione a non danneggiare il pezzo finale.

Le componenti stampate in 3D FDM possono essere rifiniti in modo estremamente preciso utilizzando varie tecniche di post-produzione come sabbiatura/lucidatura, verniciatura/saldatura a freddo.

Bisogna comunque considerare che questi processi richiedono tempo e conoscenza delle tecniche. Pertanto, si dovrebbe valutare il supporto di esperti in stampa 3D per stampare parti che richiedono caratteristiche precise e prestazioni di qualità elevata.

PRO

▪ Materiali per stampa 3D FDM economici

▪ Diversi colori per il filamento

▪ Creazione di prodotti precisi e di buona qualità

▪ Reperibilità di informazioni su internet di file CAD/STL

▪ Molteplicità di settori (da hobbistico a medico, ecc.)

CONTRO

▪ Densità inferiore rispetto ad altre tecniche di stampa 3D

▪ Strati visibili che richiedono una finitura della superficie

▪ Problemi di aderenza tra i layer

▪ Tempi di realizzazione abbastanza lunghi

▪ Procedimenti di stampa a deposizione fusa (FDM) anisotropici a causa delle differenze fra uno strato e l’altro generate dal processo di stampa.

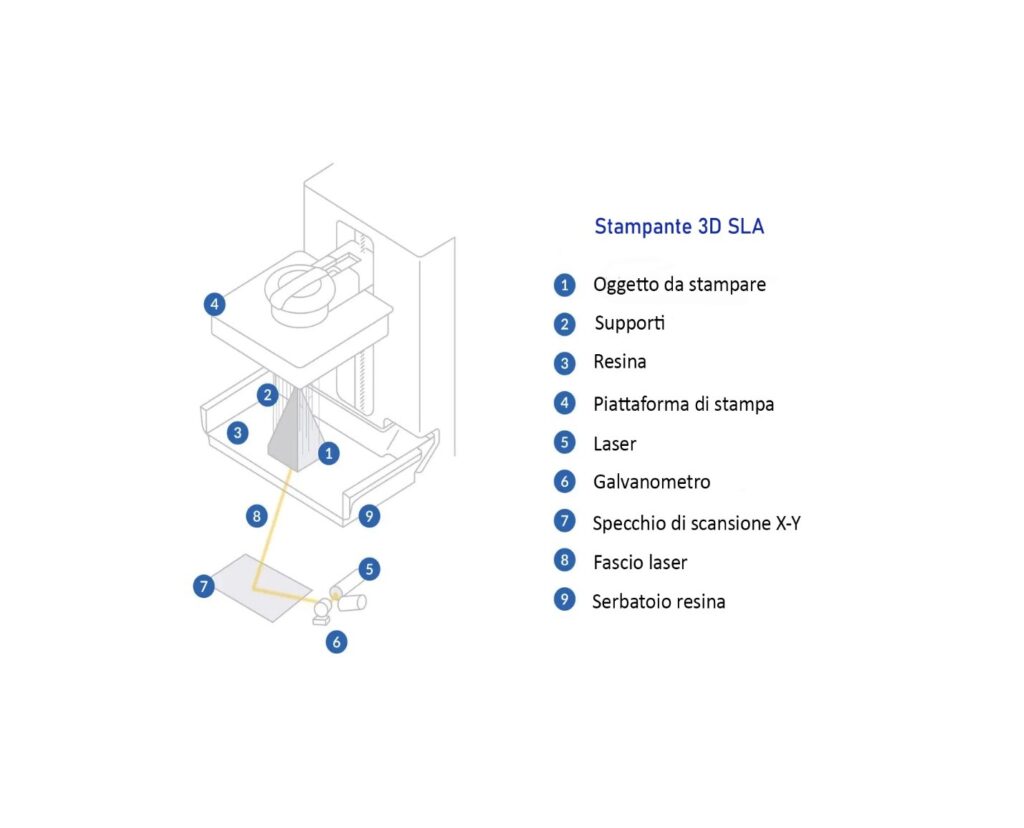

STAMPA 3D SLA o (StereoLithography Apparatus)

La stereolitografia appartiene alla famiglia delle tecnologie di produzione additiva, anche conosciuta come fotopolimerizzazione in vasca. Questi apparecchi sono costruiti in base allo stesso principio usando una fonte di luce (un fascio laser o un proiettore) per polimerizzare la resina liquida e trasformarla in plastica dura. La principale differenza fisica consiste nella disposizione dei componenti principali quali la fonte di luce, la piattaforma di stampa e il serbatoio resina.

Le stampanti 3D SLA usano materiali termoindurenti e reattivi alla luce chiamati “resine”. Quando le resine per stereolitografia vengono esposte alla luce con una determinata lunghezza d’onda, brevi catene molecolari si uniscono, polimerizzando i monomeri e gli oligomeri in geometrie solidificate rigide o flessibili.

Le parti stampate tramite stereolitografia presentano una migliore risoluzione e precisione, dettagli più accurati e finiture superficiali più lisce rispetto a tutte le altre tecnologie di stampa 3D, ma il vantaggio principale della stereolitografia è la versatilità.

I produttori di materiali hanno creato delle formulazioni di resina per la stereolitografia innovative, con una vasta gamma di proprietà ottiche, meccaniche e termiche in grado di imitare quelle delle termoplastiche standard, ingegneristiche ed industriali.

Il workflow della stampa 3D SLA

- Progettazione. Viene utilizzato un software CAD o scanner in 3D per progettare e realizzare il modello ed esportarlo in un file 3D stampabile (formato STL o OBJ). Ciascuna stampante SLA include un software per specificare le impostazioni di stampa e suddividere il modello digitale in strati ai fini della stampa. Quando l’impostazione è stata completata, il software di preparazione alla stampa invia le istruzioni alla stampante collegata via wireless o mediante cavo.

- Stampa. Come sempre accade nella manifattura additiva, il processo di stampa avviene strato per strato. Nel caso della tecnologia SLA, il laser deve passare in ogni punto del layer che deve essere solidificato. Questo fa sì che la durata della stampa dipenda, oltre che dallo spessore del layer e dalla resina utilizzata, da quali e quanti oggetti sono posizionati sul piano.

- Post-produzione. Dopoche la stampa è stata completata, le parti hanno bisogno di essere lavate in alcool isopropilico (IPA) per rimuovere eventuali tracce di resina non polimerizzata dalla superficie. Dopo aver lavato e asciugato le parti, alcuni materiali necessitano di fotopolimerizzazione post-stampa, un procedimento che aiuta le parti a raggiungere la maggiore durezza e stabilità possibili. Infine, rimuovi i supporti dalle parti e leviga i segni lasciati dai supporti per una finitura pulita. Le parti stampate in stereolitografia possono essere facilmente lavorate meccanicamente, trattate con primer, verniciate e assemblate per applicazioni e finiture specifiche.

Perché scegliere la stampa 3D SLA?

Ingegneri, progettisti, fabbricanti e molti altri scelgono la stampa 3D SLA per i suoi dettagli precisi, la finitura di superficie liscia, l’assoluta precisione e accuratezza delle parti e attributi meccanici quali isotropia, impermeabilità e versatilità dei materiali.

▪ ISOTROPIA

Poiché la stampa 3D consiste nel realizzare le parti uno strato alla volta, le stampe completate possono presentare diversa robustezza in base all’orientamento della parte relativa al processo di stampa, con proprietà differenti sugli assi X, Y e Z.

La stampa SLA crea parti altamente isotropiche. L’ottenimento di parti isotropiche si basa su un numero di fattori che possono essere controllati rigorosamente integrando la chimica dei materiali nel processo di stampa. Durante la stampa, i componenti della resina formano legami covalenti, ma strato dopo strato, la parte rimane in uno stato di semi-reazione definito “grezzo”.

Allo stato grezzo, la resina trattiene gruppi polimerici che possono formare legami fra uno strato e l’altro, conferendo isotropia e impermeabilità alla parte oltre alla polimerizzazione finale. A livello molecolare, non c’è differenza fra i piani X, Y o Z. Ne risultano parti con un prestazione meccanica prevedibile indispensabile per applicazioni quali dime e fissaggi, parti per il consumatore finale e la prototipazione funzionale.

▪ IMPERMEABILITA’

Le parti stampate con la stereolitografia sono continue, sia che si stiano producendo geometrie con dettagli solidi o canali interni. L’impermeabilità è importante per applicazioni ingegneristiche e di fabbricazione in cui il flusso d’aria o di liquido dev’essere controllato e prevedibile.

▪ DETTAGLI PRECISI e FINITURA LISCIA

La stampa SLA è considerata lo standard di riferimento per una finitura di superficie liscia, con un aspetto comparabile a quello ottenuto con i metodi di fabbricazione tradizionali come la lavorazione meccanica, lo stampaggio a iniezione e l’estrusione.

Questa qualità di superficie è ideale per applicazioni che richiedono una finitura impeccabile e aiutano inoltre a ridurre il tempo di post-elaborazione poiché le parti possono essere facilmente levigate, lucidate e verniciate.

Le stampe SLA presentano una finitura superficiale più liscia appena terminate, perché le pareti più esterne sono dritte e l’ultimo strato stampato interagisce con lo strato precedente, attenuando l’effetto scala.

▪ ACCURATEZZA E PRECISIONE

I settori da quello odontoiatrico alla fabbricazione dipendono dalla stampa 3D SLA per creare ripetutamente componenti precisi e accurati. Affinché il processo di stampa produca parti accurate e precise è necessario controllare severamente numerosi fattori.

In comparazione con l’accuratezza della lavorazione meccanica, la stampa 3D SLA si situa a metà strada fra la lavorazione meccanica standard e quella di alta precisione. La stereolitografia presenta la tolleranza più elevata fra le tecnologie di stampa 3D disponibili sul mercato.

La combinazione di un serbatoio resina riscaldato e l’area di stampa chiusa fornisce condizioni pressoché identiche per ciascuna stampa. Una migliore accuratezza è anche una funzione della bassa temperatura di stampa in comparazione con le tecnologie basate sulle termoplastiche che fondono il materiale grezzo. Poiché la stereolitografia usa la luce invece del calore, il procedimento di stampa avviene a una temperatura vicina alla temperatura ambiente e le parti stampate non sono soggette a dilatazione termica o al restringimento degli artefatti.

▪ VERSATILITA’ DEI MATERIALI

Le resine per la stereolitografia hanno il vantaggio di possedere una vasta gamma di formulazioni: i materiali possono essere morbidi o duri, rinforzati con materiali secondari quali vetro o ceramica o dotati di proprietà meccaniche quali elevata temperatura di distorsione termica o resistenza all’impatto. I materiali vanno da quelli specifici come quelli per dentiere, a quelli che si accostano ai materiali finali per la prototipazione, formulati per resistere a test approfonditi e a funzionare sotto stress.

▪ CAMPI APPLICAZIONI STAMPA 3D SLA

- Ingegneria e design di prodotto

- Odontoiatria

- Automotive

- Settore aeronautico

- Settore aerospaziale

- Settore nautico

- Settore automobilistico

- Settore biomedico

- Settore cinematografico

- Settore gaming

- Settore Motorsport

- Gioielleria

- Audiologia

PRO

▪ Possibilità di lavorare in continuo

▪ Diversi colori e tipologie di resine

▪ Creazione di prodotti precisi e di ottima qualità

▪ Generazione di modelli realistici e direttamente utilizzabili (protesi odontotecniche)

▪ Grande accuratezza e finiture lisce

▪ Molteplici post-trattamenti del pezzo (lucidatura, vernicitura, ecc)

▪ Reperibilità di informazioni su internet di file CAD/STL

▪ Bassa temperatura per la stampa

▪ Molteplicità di settori (da automotive a biomedico, ecc).

CONTRO

▪ Emanazione di fumi/cattivi odori durante il processo di stampa

▪ Richiesta di strutture di supporto per la stampa

▪ Rimozione delle strutture di supporto stampate insieme al modello

▪ Processo di “lavaggio” in alcool isopropilico

▪ Possibile trattamento finale “di indurimento del materiale”.

Autore: Francesco Provenzano